Trong quá trình sản xuất chất bán dẫn,khắcCông nghệ là một quy trình quan trọng được sử dụng để loại bỏ chính xác các vật liệu không mong muốn trên chất nền để tạo thành các mẫu mạch phức tạp. Bài viết này sẽ giới thiệu chi tiết về hai công nghệ khắc chính thống – khắc plasma kết hợp điện dung (CCP) và khắc plasma kết hợp cảm ứng (ICP) và khám phá các ứng dụng của chúng trong việc khắc các vật liệu khác nhau.

Khắc plasma kết hợp điện dung (ĐCSTQ)

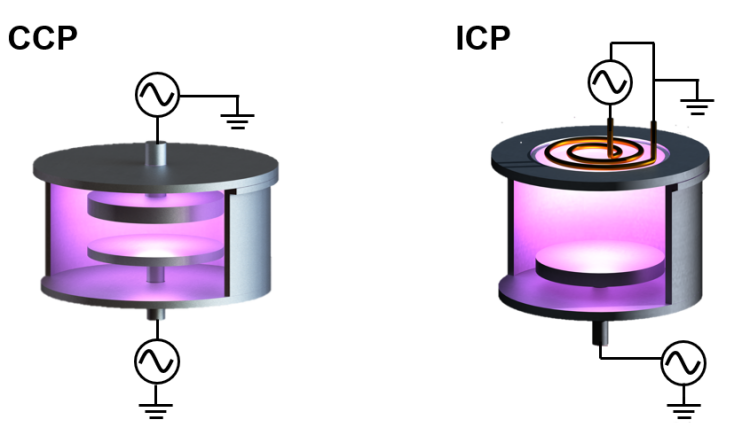

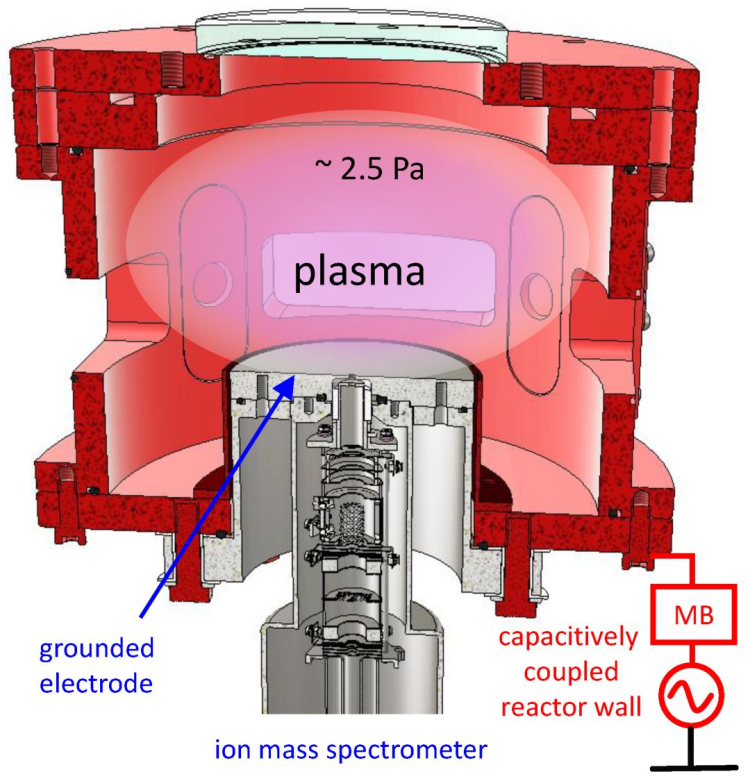

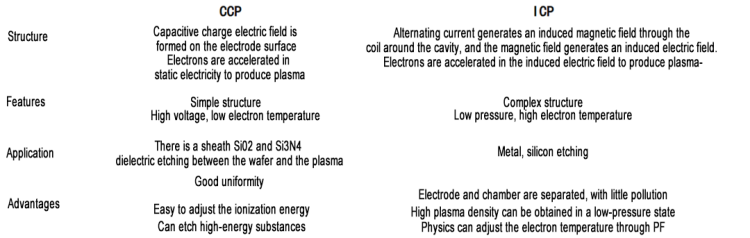

Khắc plasma kết hợp điện dung (CCP) đạt được bằng cách đặt điện áp RF vào hai điện cực tấm song song thông qua một bộ so khớp và một tụ điện chặn DC. Hai điện cực và plasma cùng nhau tạo thành một tụ điện tương đương. Trong quá trình này, điện áp RF tạo thành một vỏ bọc điện dung gần điện cực và ranh giới của vỏ bọc thay đổi theo sự dao động nhanh của điện áp. Khi các electron chạm tới lớp vỏ thay đổi nhanh chóng này, chúng sẽ bị phản xạ và thu năng lượng, từ đó kích hoạt sự phân ly hoặc ion hóa các phân tử khí để tạo thành plasma. Phương pháp ăn mòn CCP thường được áp dụng cho các vật liệu có năng lượng liên kết hóa học cao hơn, chẳng hạn như chất điện môi, nhưng do tốc độ ăn mòn thấp hơn nên nó phù hợp cho các ứng dụng cần kiểm soát tốt.

Khắc plasma kết hợp cảm ứng (ICP)

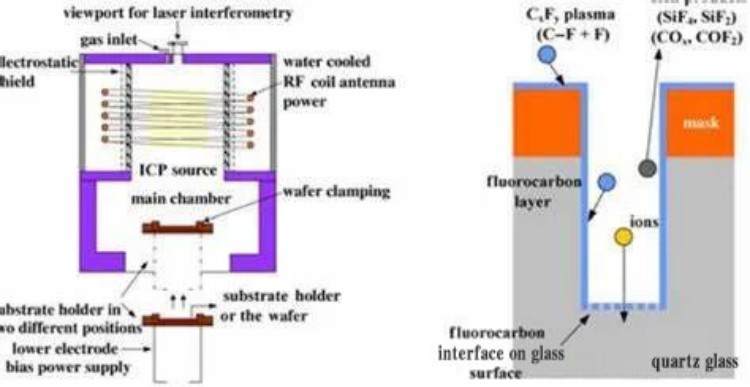

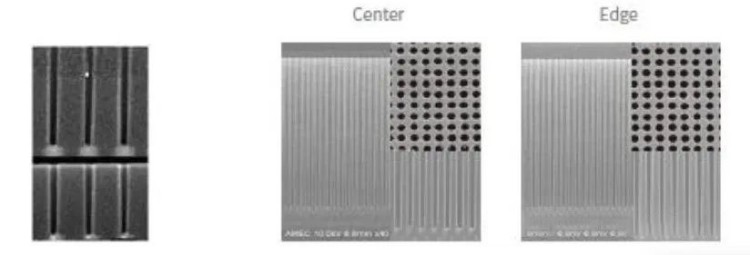

Plasma kết hợp cảm ứngkhắc(ICP) dựa trên nguyên lý dòng điện xoay chiều đi qua cuộn dây để tạo ra từ trường cảm ứng. Dưới tác dụng của từ trường này, các electron trong buồng phản ứng được gia tốc và tiếp tục tăng tốc trong điện trường cảm ứng, cuối cùng va chạm với các phân tử khí phản ứng, khiến các phân tử phân ly hoặc ion hóa và tạo thành plasma. Phương pháp này có thể tạo ra tốc độ ion hóa cao và cho phép mật độ plasma và năng lượng bắn phá được điều chỉnh độc lập, điều này làm chokhắc ICPrất thích hợp để khắc các vật liệu có năng lượng liên kết hóa học thấp, chẳng hạn như silicon và kim loại. Ngoài ra, công nghệ ICP còn mang lại độ đồng đều và tốc độ ăn mòn tốt hơn.

1. Khắc kim loại

Khắc kim loại chủ yếu được sử dụng để xử lý các kết nối và dây kim loại nhiều lớp. Các yêu cầu của nó bao gồm: tốc độ ăn mòn cao, độ chọn lọc cao (lớn hơn 4:1 đối với lớp mặt nạ và lớn hơn 20:1 đối với lớp điện môi giữa các lớp), độ đồng đều ăn mòn cao, kiểm soát kích thước tới hạn tốt, không gây hư hỏng plasma, ít chất gây ô nhiễm còn sót lại và không ăn mòn kim loại. Khắc kim loại thường sử dụng thiết bị khắc plasma kết hợp cảm ứng.

•Khắc nhôm: Nhôm là vật liệu dây quan trọng nhất trong giai đoạn giữa và sau của quá trình sản xuất chip, với ưu điểm là điện trở thấp, dễ lắng đọng và khắc. Khắc nhôm thường sử dụng plasma được tạo ra bởi khí clorua (như Cl2). Nhôm phản ứng với clo tạo thành nhôm clorua dễ bay hơi (AlCl3). Ngoài ra, có thể thêm các halogenua khác như SiCl4, BCl3, BBr3, CCl4, CHF3,… để loại bỏ lớp oxit trên bề mặt nhôm đảm bảo quá trình ăn mòn bình thường.

• Khắc vonfram: Trong cấu trúc liên kết dây kim loại nhiều lớp, vonfram là kim loại chính được sử dụng để liên kết phần giữa của chip. Các khí gốc flo hoặc clo có thể được sử dụng để khắc vonfram kim loại, nhưng các khí gốc flo có độ chọn lọc kém đối với oxit silic, trong khi các khí gốc clo (như CCl4) có độ chọn lọc tốt hơn. Nitơ thường được thêm vào khí phản ứng để đạt được độ chọn lọc cao của keo ăn mòn và oxy được thêm vào để giảm sự lắng đọng carbon. Khắc vonfram bằng khí gốc clo có thể đạt được quá trình ăn mòn dị hướng và độ chọn lọc cao. Các khí được sử dụng trong quá trình khắc khô vonfram chủ yếu là SF6, Ar và O2, trong đó SF6 có thể bị phân hủy trong huyết tương để cung cấp nguyên tử flo và vonfram cho phản ứng hóa học tạo ra florua.

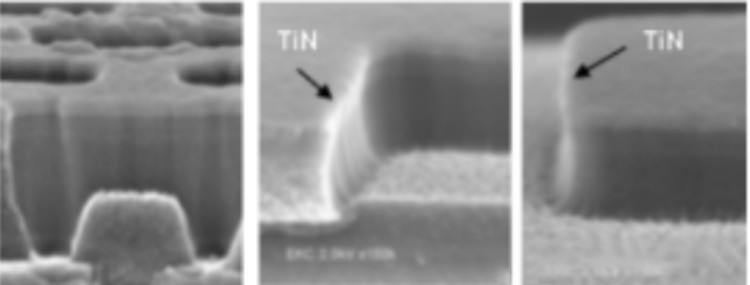

• Khắc titan nitride: Titanium nitride, như một vật liệu mặt nạ cứng, thay thế mặt nạ silicon nitride hoặc oxit truyền thống trong quy trình damascene kép. Khắc titan nitride chủ yếu được sử dụng trong quá trình mở mặt nạ cứng và sản phẩm phản ứng chính là TiCl4. Độ chọn lọc giữa mặt nạ truyền thống và lớp điện môi low-k không cao, điều này sẽ dẫn đến sự xuất hiện của mặt cắt hình vòng cung trên đỉnh lớp điện môi low-k và sự mở rộng chiều rộng rãnh sau khi ăn mòn. Khoảng cách giữa các đường kim loại lắng đọng quá nhỏ, dễ bị rò rỉ cầu hoặc hư hỏng trực tiếp.

2. Khắc cách điện

Đối tượng của việc khắc chất cách điện thường là các vật liệu điện môi như silicon dioxide hoặc silicon nitride, được sử dụng rộng rãi để tạo thành các lỗ tiếp xúc và lỗ kênh để kết nối các lớp mạch khác nhau. Khắc điện môi thường sử dụng máy khắc dựa trên nguyên tắc khắc plasma kết hợp điện dung.

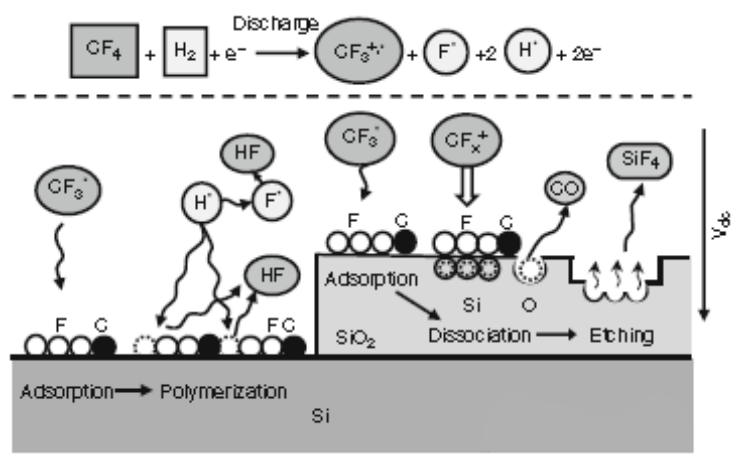

• Khắc mòn màng silicon dioxide bằng plasma: Màng silicon dioxide thường được khắc bằng cách sử dụng khí ăn mòn có chứa flo như CF4, CHF3, C2F6, SF6 và C3F8. Carbon chứa trong khí ăn mòn có thể phản ứng với oxy trong lớp oxit để tạo ra sản phẩm phụ CO và CO2, từ đó loại bỏ oxy trong lớp oxit. CF4 là loại khí ăn mòn được sử dụng phổ biến nhất. Khi CF4 va chạm với các electron năng lượng cao, nhiều ion, gốc, nguyên tử và gốc tự do khác nhau được tạo ra. Các gốc tự do flo có thể phản ứng hóa học với SiO2 và Si để tạo ra silicon tetraflorua dễ bay hơi (SiF4).

• Khắc plasma màng silicon nitride: Màng silicon nitride có thể được khắc bằng phương pháp khắc plasma với khí hỗn hợp CF4 hoặc CF4 (với O2, SF6 và NF3). Đối với màng Si3N4, khi sử dụng plasma CF4-O2 hoặc plasma khí khác chứa nguyên tử F để khắc, tốc độ ăn mòn của silicon nitride có thể đạt tới 1200Å/phút và độ chọn lọc ăn mòn có thể cao tới 20: 1. Sản phẩm chính là silicon tetraflorua dễ bay hơi (SiF4) dễ chiết.

3. Khắc silicon đơn tinh thể

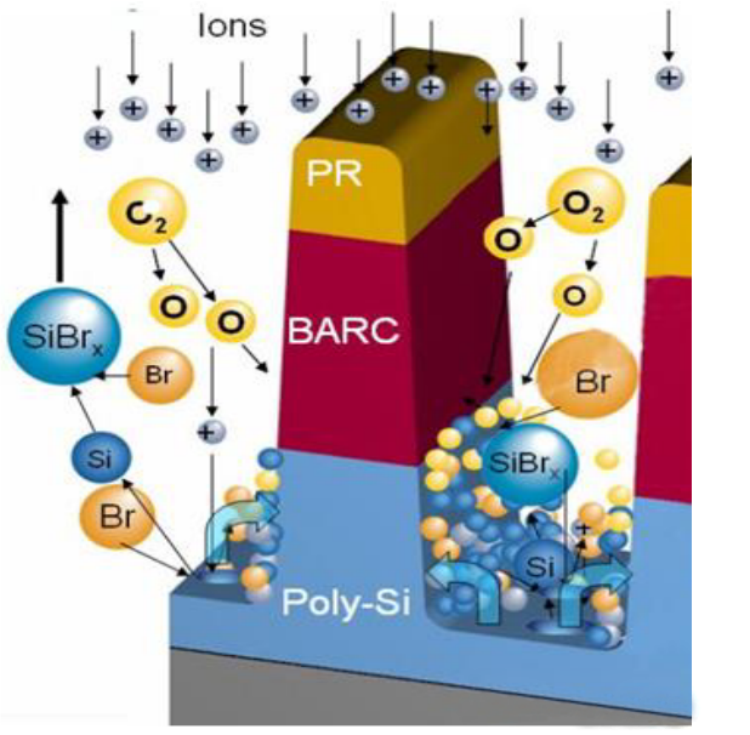

Khắc silicon đơn tinh thể chủ yếu được sử dụng để hình thành cách ly rãnh nông (STI). Quá trình này thường bao gồm một quá trình đột phá và một quá trình khắc chính. Quy trình đột phá sử dụng khí SiF4 và NF để loại bỏ lớp oxit trên bề mặt silicon đơn tinh thể thông qua quá trình bắn phá ion mạnh và tác dụng hóa học của các nguyên tố flo; quá trình khắc chính sử dụng hydro bromua (HBr) làm chất ăn mòn chính. Các gốc brom bị phân hủy bởi HBr trong môi trường plasma phản ứng với silicon tạo thành silicon tetrabromide dễ bay hơi (SiBr4), từ đó loại bỏ silicon. Khắc silicon đơn tinh thể thường sử dụng máy khắc plasma kết hợp cảm ứng.

4. Khắc Polysilicon

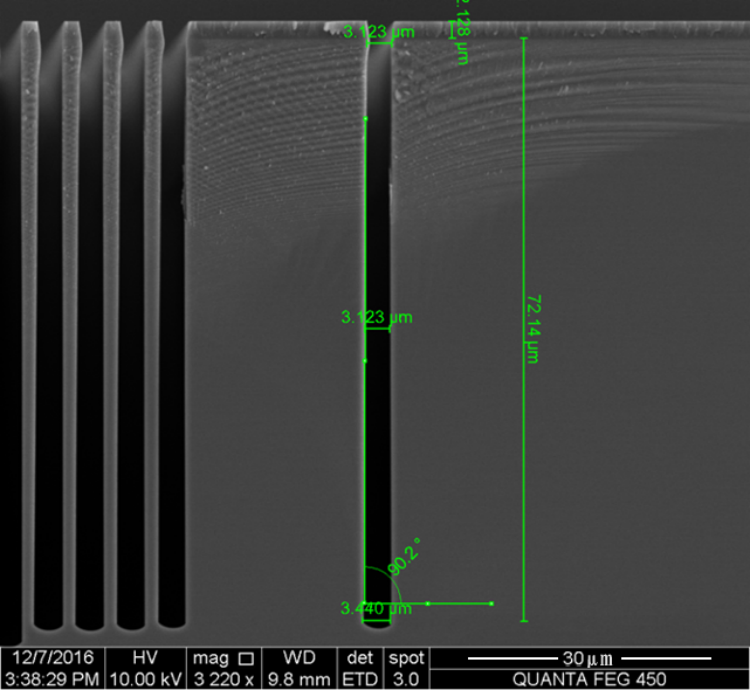

Khắc polysilicon là một trong những quy trình chính quyết định kích thước cổng của bóng bán dẫn và kích thước cổng ảnh hưởng trực tiếp đến hiệu suất của mạch tích hợp. Khắc polysilicon đòi hỏi tỷ lệ chọn lọc tốt. Các khí halogen như clo (Cl2) thường được sử dụng để đạt được quá trình ăn mòn dị hướng và có tỷ lệ chọn lọc tốt (lên tới 10:1). Các khí gốc brom như hydro bromua (HBr) có thể đạt được tỷ lệ chọn lọc cao hơn (lên tới 100:1). Hỗn hợp HBr với clo và oxy có thể làm tăng tốc độ ăn mòn. Các sản phẩm phản ứng của khí halogen và silicon được lắng đọng trên các thành bên để đóng vai trò bảo vệ. Khắc polysilicon thường sử dụng máy khắc plasma kết hợp cảm ứng.

Cho dù đó là khắc plasma kết hợp điện dung hay khắc plasma kết hợp cảm ứng, mỗi loại đều có những ưu điểm và đặc tính kỹ thuật riêng. Việc lựa chọn công nghệ khắc phù hợp không chỉ có thể nâng cao hiệu quả sản xuất mà còn đảm bảo năng suất của sản phẩm cuối cùng.

Thời gian đăng: 12-11-2024