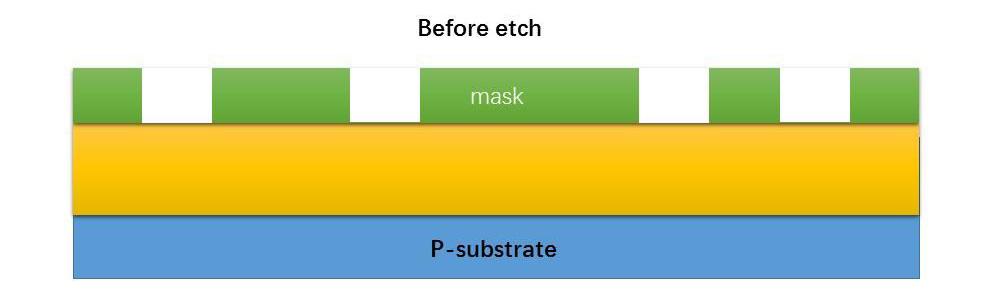

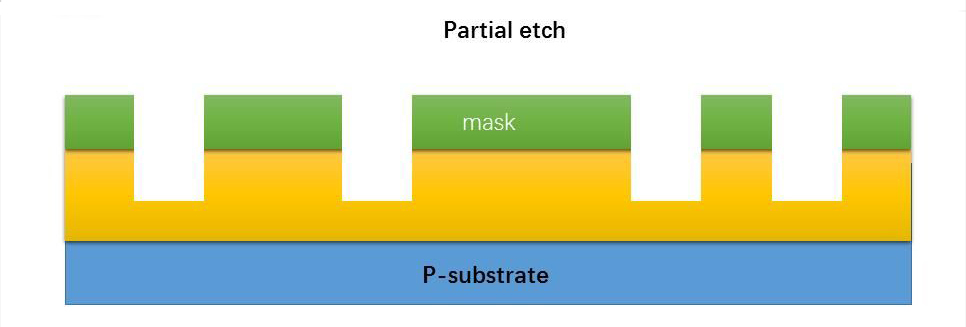

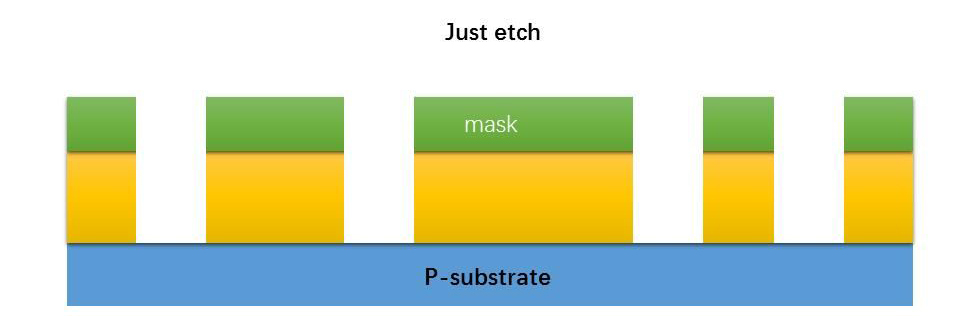

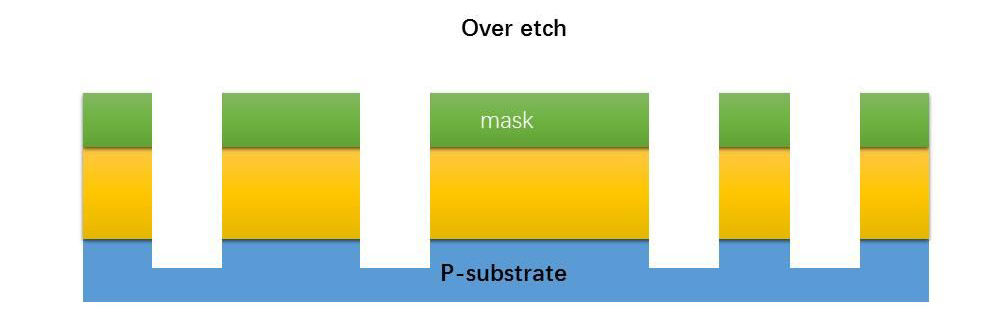

Quá trình khắc khô thường bao gồm bốn trạng thái cơ bản: trước khi ăn mòn, ăn mòn một phần, chỉ ăn mòn và ăn mòn quá mức. Các đặc điểm chính là tốc độ ăn mòn, độ chọn lọc, kích thước tới hạn, tính đồng nhất và phát hiện điểm cuối.

Hình 1 Trước khi khắc

Hình 2 Khắc một phần

Hình 3 Chỉ cần khắc

Hình 4 Khắc quá mức

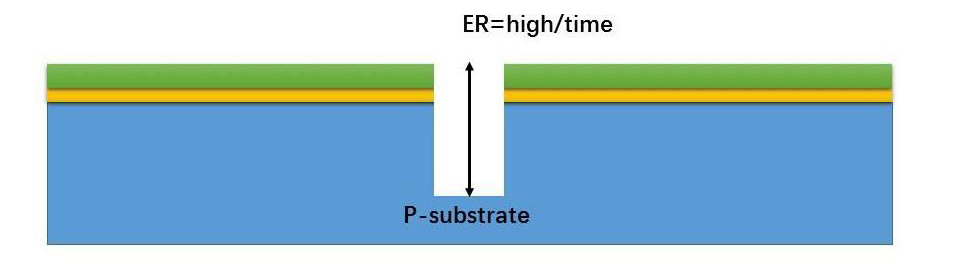

(1) Tốc độ ăn mòn: độ sâu hoặc độ dày của vật liệu bị ăn mòn được loại bỏ trên một đơn vị thời gian.

Hình 5 Biểu đồ tốc độ khắc

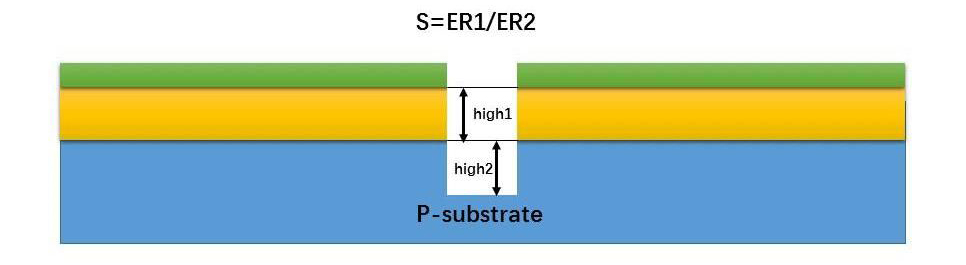

(2) Độ chọn lọc: tỷ lệ tốc độ ăn mòn của các vật liệu ăn mòn khác nhau.

Hình 6 Sơ đồ chọn lọc

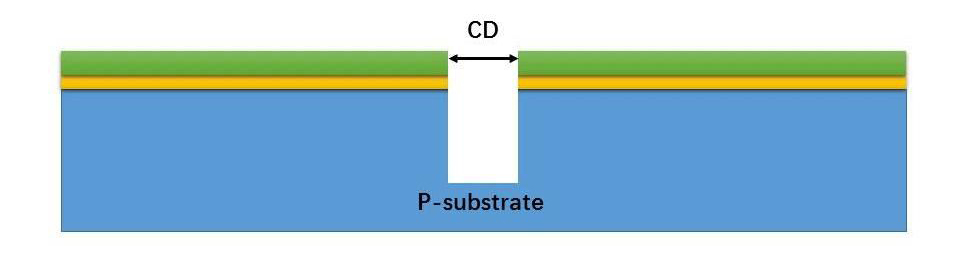

(3) Kích thước quan trọng: kích thước của mẫu trong một khu vực cụ thể sau khi quá trình khắc hoàn tất.

Hình 7 Sơ đồ kích thước tới hạn

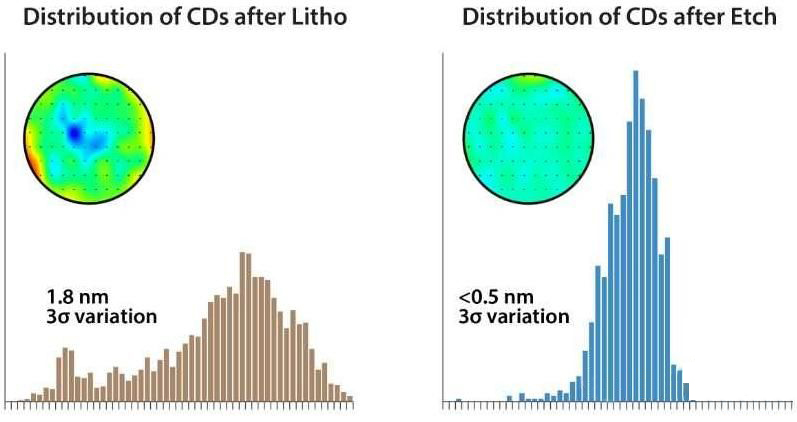

(4) Tính đồng nhất: để đo tính đồng nhất của kích thước khắc quan trọng (CD), thường được đặc trưng bởi bản đồ đầy đủ của CD, công thức là: U=(Max-Min)/2*AVG.

Hình 8 Sơ đồ đồng nhất

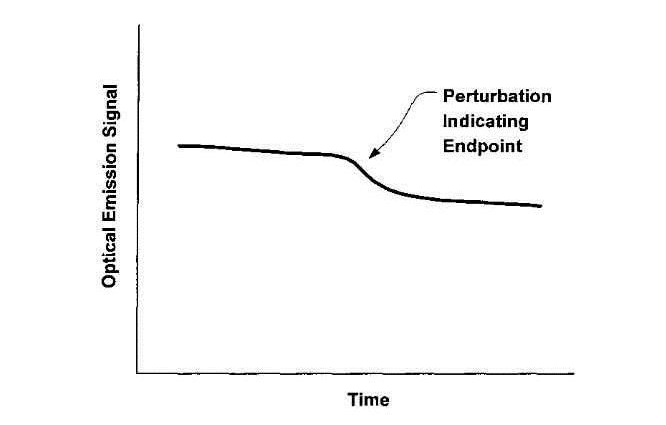

(5) Phát hiện điểm cuối: Trong quá trình khắc, sự thay đổi cường độ ánh sáng liên tục được phát hiện. Khi cường độ ánh sáng nhất định tăng hoặc giảm đáng kể, quá trình khắc sẽ kết thúc để đánh dấu sự hoàn thành của một lớp khắc phim nhất định.

Hình 9 Sơ đồ điểm cuối

Trong khắc khô, khí bị kích thích bởi tần số cao (chủ yếu là 13,56 MHz hoặc 2,45 GHz). Ở áp suất từ 1 đến 100 Pa, quãng đường tự do trung bình của nó là vài mm đến vài cm. Có ba loại khắc khô chính:

•Khắc khô vật lý: các hạt được gia tốc làm mòn bề mặt wafer

•Khắc khô bằng hóa chất: khí phản ứng hóa học với bề mặt wafer

•Khắc khô vật lý hóa học: quá trình khắc vật lý với các đặc tính hóa học

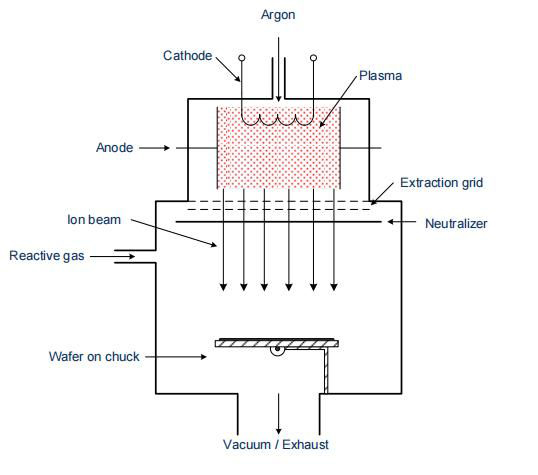

1. Khắc tia ion

Khắc chùm tia ion (Ion Beam Etching) là quá trình xử lý khô vật lý sử dụng chùm ion argon năng lượng cao có năng lượng khoảng 1 đến 3 keV để chiếu xạ bề mặt vật liệu. Năng lượng của chùm ion khiến nó tác động và loại bỏ vật liệu bề mặt. Quá trình ăn mòn là dị hướng trong trường hợp chùm ion tới thẳng đứng hoặc xiên. Tuy nhiên, do thiếu tính chọn lọc nên không có sự phân biệt rõ ràng giữa các vật liệu ở các cấp độ khác nhau. Khí sinh ra và vật liệu ăn mòn được bơm chân không hút hết, nhưng do sản phẩm phản ứng không phải là khí nên các hạt được lắng đọng trên tấm bán dẫn hoặc thành buồng.

Để ngăn chặn sự hình thành các hạt, một loại khí thứ hai có thể được đưa vào buồng. Khí này sẽ phản ứng với các ion argon và gây ra quá trình ăn mòn vật lý và hóa học. Một phần khí sẽ phản ứng với vật liệu bề mặt, nhưng nó cũng sẽ phản ứng với các hạt được đánh bóng để tạo thành các sản phẩm phụ dạng khí. Hầu như tất cả các loại vật liệu đều có thể được khắc bằng phương pháp này. Do bức xạ thẳng đứng nên độ mài mòn trên các bức tường thẳng đứng rất nhỏ (tính dị hướng cao). Tuy nhiên, do độ chọn lọc thấp và tốc độ ăn mòn chậm nên quá trình này hiếm khi được sử dụng trong sản xuất chất bán dẫn hiện nay.

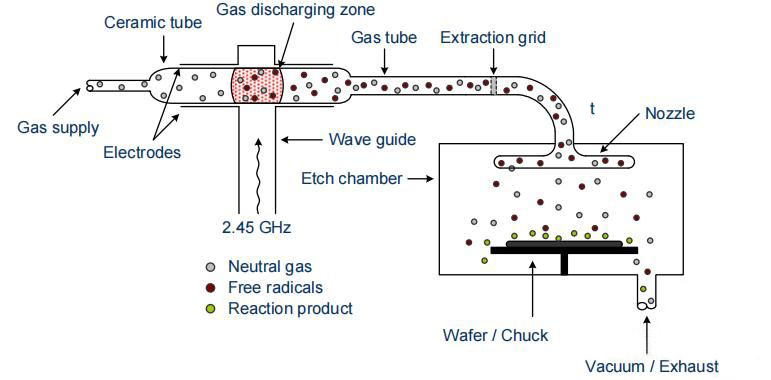

2. Khắc plasma

Khắc plasma là một quá trình khắc hóa học tuyệt đối, còn được gọi là khắc khô hóa học. Ưu điểm của nó là không gây tổn hại ion lên bề mặt wafer. Do các hoạt chất trong khí ăn mòn có thể di chuyển tự do và quá trình ăn mòn là đẳng hướng nên phương pháp này phù hợp để loại bỏ toàn bộ lớp màng (ví dụ, làm sạch mặt sau sau quá trình oxy hóa nhiệt).

Lò phản ứng hạ lưu là một loại lò phản ứng thường được sử dụng để khắc plasma. Trong lò phản ứng này, plasma được tạo ra bằng quá trình ion hóa va chạm trong điện trường tần số cao 2,45GHz và được tách ra khỏi tấm bán dẫn.

Trong khu vực xả khí, nhiều loại hạt khác nhau được tạo ra do va chạm và kích thích, bao gồm cả các gốc tự do. Các gốc tự do là các nguyên tử hoặc phân tử trung tính có các electron chưa bão hòa nên có tính phản ứng cao. Trong quá trình ăn mòn plasma, một số loại khí trung tính, chẳng hạn như tetrafluoromethane (CF4), thường được sử dụng, được đưa vào khu vực xả khí để tạo ra các loài hoạt động bằng cách ion hóa hoặc phân hủy.

Ví dụ, trong khí CF4, nó được đưa vào vùng phóng khí và bị phân hủy thành các gốc flo (F) và các phân tử carbon Difluoride (CF2). Tương tự, flo (F) có thể bị phân hủy khỏi CF4 bằng cách thêm oxy (O2).

2 CF4 + O2 -> 2 COF2 + 2 F2

Phân tử flo có thể phân tách thành hai nguyên tử flo độc lập dưới năng lượng của vùng phóng khí, mỗi nguyên tử đó là một gốc tự do flo. Vì mỗi nguyên tử flo có bảy electron hóa trị và có xu hướng đạt được cấu hình điện tử của khí trơ nên chúng đều rất phản ứng. Ngoài các gốc tự do flo trung tính, sẽ có các hạt tích điện như CF+4, CF+3, CF+2, v.v. trong vùng phóng điện khí. Sau đó, tất cả các hạt và gốc tự do này được đưa vào buồng khắc thông qua ống sứ.

Các hạt tích điện có thể bị chặn lại bằng cách tách chiết hoặc kết hợp lại trong quá trình hình thành các phân tử trung tính để kiểm soát hành vi của chúng trong buồng ăn mòn. Các gốc tự do flo cũng sẽ trải qua quá trình tái kết hợp một phần nhưng vẫn đủ hoạt động để xâm nhập vào buồng ăn mòn, phản ứng hóa học trên bề mặt wafer và gây ra hiện tượng bong tróc vật liệu. Các hạt trung tính khác không tham gia vào quá trình ăn mòn và bị tiêu hao cùng với các sản phẩm phản ứng.

Ví dụ về các màng mỏng có thể được khắc bằng phương pháp khắc plasma:

• Silicon: Si + 4F—> SiF4

• Silicon dioxide: SiO2 + 4F-> SiF4 + O2

• Silicon nitrit: Si3N4 + 12F—> 3SiF4 + 2N2

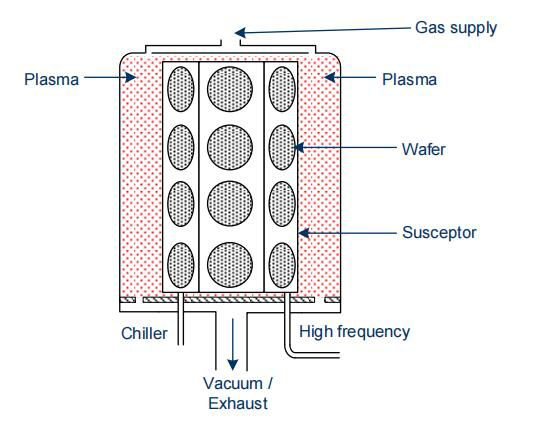

3. Khắc ion phản ứng (RIE)

Khắc ion phản ứng là một quá trình ăn mòn vật lý hóa học có thể kiểm soát rất chính xác độ chọn lọc, cấu hình ăn mòn, tốc độ ăn mòn, tính đồng nhất và độ lặp lại. Nó có thể đạt được các cấu hình ăn mòn đẳng hướng và dị hướng và do đó là một trong những quy trình quan trọng nhất để tạo ra các màng mỏng khác nhau trong sản xuất chất bán dẫn.

Trong quá trình RIE, wafer được đặt trên điện cực tần số cao (điện cực HF). Thông qua quá trình ion hóa tác động, một plasma được tạo ra trong đó tồn tại các electron tự do và các ion tích điện dương. Nếu đặt một điện áp dương vào điện cực HF, các electron tự do sẽ tích tụ trên bề mặt điện cực và không thể rời khỏi điện cực do ái lực điện tử của chúng. Do đó, các điện cực được tích điện đến -1000V (điện áp phân cực) để các ion chậm không thể theo điện trường biến thiên nhanh đến điện cực tích điện âm.

Trong quá trình ăn mòn ion (RIE), nếu đường tự do trung bình của các ion cao, chúng chạm vào bề mặt wafer theo hướng gần như vuông góc. Bằng cách này, các ion được gia tốc sẽ đánh bật vật liệu và hình thành phản ứng hóa học thông qua quá trình ăn mòn vật lý. Vì các thành bên không bị ảnh hưởng nên mặt cắt khắc vẫn có tính dị hướng và độ mài mòn bề mặt nhỏ. Tuy nhiên, độ chọn lọc không cao lắm do quá trình ăn mòn vật lý cũng xảy ra. Ngoài ra, sự gia tốc của các ion gây hư hỏng bề mặt wafer, đòi hỏi phải ủ nhiệt để sửa chữa.

Phần hóa học của quá trình ăn mòn được hoàn thành bởi các gốc tự do phản ứng với bề mặt và các ion va chạm vật lý vào vật liệu để nó không lắng đọng lại trên wafer hoặc thành buồng, tránh hiện tượng tái lắng đọng như khắc tia ion. Khi tăng áp suất khí trong buồng ăn mòn, đường tự do trung bình của các ion bị giảm, điều này làm tăng số lượng va chạm giữa các ion và phân tử khí và các ion bị phân tán theo nhiều hướng khác nhau. Điều này dẫn đến việc ăn mòn ít định hướng hơn, làm cho quá trình ăn mòn trở nên hóa học hơn.

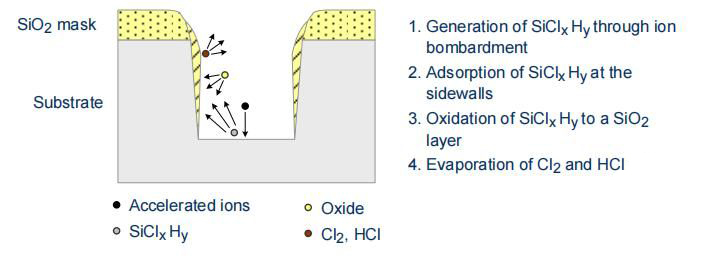

Cấu hình ăn mòn dị hướng đạt được bằng cách thụ động hóa các thành bên trong quá trình ăn mòn silicon. Oxy được đưa vào buồng ăn mòn, nơi nó phản ứng với silicon đã ăn mòn để tạo thành silicon dioxide, chất này lắng đọng trên các thành bên thẳng đứng. Do sự bắn phá của ion, lớp oxit trên các khu vực nằm ngang được loại bỏ, cho phép quá trình ăn mòn bên tiếp tục. Phương pháp này có thể kiểm soát hình dạng của mặt cắt khắc và độ dốc của các thành bên.

Tốc độ ăn mòn bị ảnh hưởng bởi các yếu tố như áp suất, công suất máy phát HF, khí xử lý, tốc độ dòng khí thực tế và nhiệt độ wafer, đồng thời phạm vi biến đổi của nó được giữ ở mức dưới 15%. Tính bất đẳng hướng tăng khi tăng công suất HF, giảm áp suất và giảm nhiệt độ. Tính đồng nhất của quá trình ăn mòn được xác định bởi khí, khoảng cách giữa các điện cực và vật liệu điện cực. Nếu khoảng cách điện cực quá nhỏ, plasma không thể phân tán đều, dẫn đến không đồng đều. Việc tăng khoảng cách điện cực làm giảm tốc độ ăn mòn vì plasma được phân phối với thể tích lớn hơn. Carbon là vật liệu điện cực được ưa thích vì nó tạo ra plasma căng đồng đều sao cho cạnh của tấm wafer bị ảnh hưởng giống như tâm của tấm wafer.

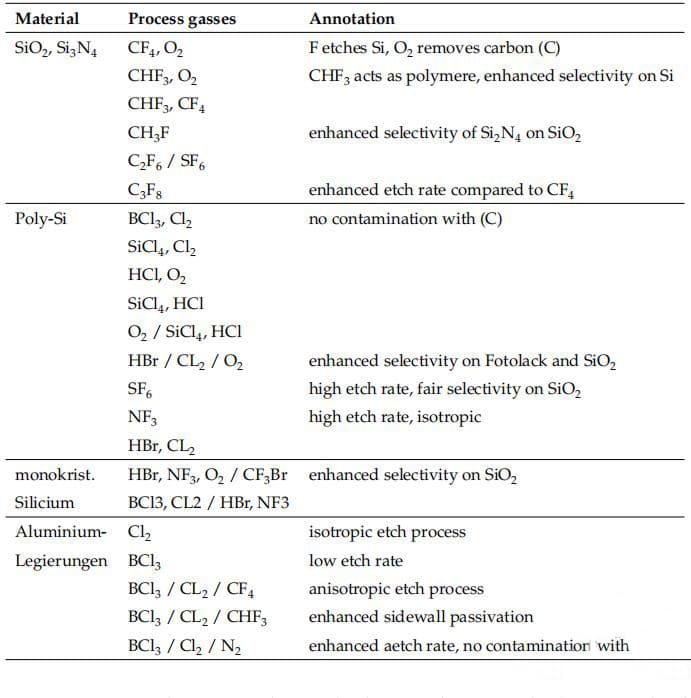

Khí xử lý đóng vai trò quan trọng trong độ chọn lọc và tốc độ ăn mòn. Đối với silicon và các hợp chất silicon, flo và clo chủ yếu được sử dụng để đạt được khả năng ăn mòn. Việc lựa chọn loại khí thích hợp, điều chỉnh lưu lượng và áp suất khí cũng như kiểm soát các thông số khác như nhiệt độ và công suất trong quy trình có thể đạt được tốc độ ăn mòn, độ chọn lọc và tính đồng nhất mong muốn. Việc tối ưu hóa các thông số này thường được điều chỉnh cho các ứng dụng và vật liệu khác nhau.

Quá trình ăn mòn không giới hạn ở một loại khí, hỗn hợp khí hoặc các thông số quy trình cố định. Ví dụ, oxit tự nhiên trên polysilicon có thể được loại bỏ trước tiên với tốc độ ăn mòn cao và độ chọn lọc thấp, trong khi polysilicon có thể được ăn mòn sau đó với độ chọn lọc cao hơn so với các lớp bên dưới.

————————————————————————————————————————————————————— ———————————

Semicera có thể cung cấpbộ phận than chì, nỉ mềm/cứng, bộ phận cacbua silic,Các bộ phận cacbua silic CVD,VàCác bộ phận được phủ SiC/TaC với trong 30 ngày.

Nếu bạn quan tâm đến các sản phẩm bán dẫn trên,xin vui lòng liên hệ với chúng tôi lần đầu tiên.

ĐT: +86-13373889683

WhatsAPP:+86-15957878134

Email: sales01@semi-cera.com

Thời gian đăng: 12-09-2024