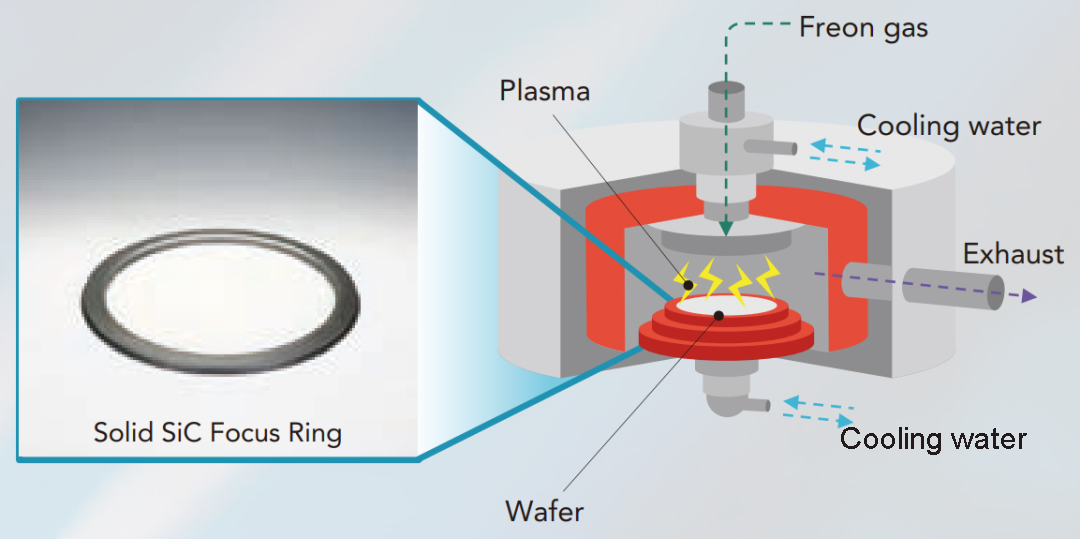

Trong thiết bị khắc plasma, các thành phần gốm đóng một vai trò quan trọng, bao gồm cảvòng tập trung.các vòng tập trung, được đặt xung quanh tấm bán dẫn và tiếp xúc trực tiếp với nó, là điều cần thiết để tập trung plasma vào tấm bán dẫn bằng cách đặt điện áp vào vòng. Điều này tăng cường tính đồng nhất của quá trình khắc.

Ứng dụng của Vòng lấy nét SiC trong máy khắc

Thành phần SiC CVDtrong các máy khắc, chẳng hạn nhưvòng tập trung, vòi sen gas, trục lăn và vòng cạnh được ưa chuộng do khả năng phản ứng thấp của SiC với khí ăn mòn gốc clo và flo cũng như tính dẫn điện của nó, khiến nó trở thành vật liệu lý tưởng cho thiết bị khắc plasma.

Ưu điểm của SiC làm vật liệu vòng lấy nét

Do tiếp xúc trực tiếp với plasma trong buồng phản ứng chân không nên các vòng lấy nét cần được chế tạo từ vật liệu chống plasma. Vòng lấy nét truyền thống, được làm từ silicon hoặc thạch anh, có khả năng chống ăn mòn kém trong plasma gốc flo, dẫn đến ăn mòn nhanh chóng và giảm hiệu suất.

So sánh giữa vòng lấy nét Si và CVD SiC:

1. Mật độ cao hơn:Giảm khối lượng khắc.

2. Khoảng cách rộng: Cung cấp cách nhiệt tuyệt vời.

3. Độ dẫn nhiệt cao và hệ số giãn nở thấp: Chống sốc nhiệt.

4. Độ đàn hồi cao:Khả năng chống chịu tác động cơ học tốt.

5. Độ cứng cao: Chống mài mòn và ăn mòn.

SiC có cùng tính dẫn điện như silicon đồng thời có khả năng chống ăn mòn ion vượt trội. Khi quá trình thu nhỏ mạch tích hợp tiến triển, nhu cầu về quy trình khắc hiệu quả hơn sẽ tăng lên. Thiết bị khắc plasma, đặc biệt là những thiết bị sử dụng plasma ghép điện dung (CCP), đòi hỏi năng lượng plasma cao, khiến choVòng lấy nét SiCngày càng phổ biến.

Thông số vòng lấy nét Si và CVD SiC:

| tham số | Silic (Si) | Cacbua silic CVD (SiC) |

| Mật độ (g/cm³) | 2,33 | 3,21 |

| Khoảng cách băng tần (eV) | 1.12 | 2.3 |

| Độ dẫn nhiệt (W/cm°C) | 1,5 | 5 |

| Hệ số giãn nở nhiệt (x10⁻⁶/°C) | 2.6 | 4 |

| Mô đun đàn hồi (GPa) | 150 | 440 |

| độ cứng | Thấp hơn | Cao hơn |

Quy trình sản xuất Vòng lấy nét SiC

Trong thiết bị bán dẫn, CVD (Lắng đọng hơi hóa học) thường được sử dụng để sản xuất các thành phần SiC. Vòng lấy nét được sản xuất bằng cách lắng đọng SiC thành các hình dạng cụ thể thông qua lắng đọng hơi, sau đó là xử lý cơ học để tạo thành sản phẩm cuối cùng. Tỷ lệ vật liệu để lắng đọng hơi được cố định sau nhiều thử nghiệm, làm cho các thông số như điện trở suất trở nên nhất quán. Tuy nhiên, các thiết bị khắc khác nhau có thể yêu cầu các vòng lấy nét có điện trở suất khác nhau, đòi hỏi phải có các thí nghiệm về tỷ lệ vật liệu mới cho từng thông số kỹ thuật, việc này tốn nhiều thời gian và chi phí.

Bằng cách chọnVòng lấy nét SiCtừChất bán dẫn, khách hàng có thể đạt được lợi ích nhờ chu kỳ thay thế dài hơn và hiệu suất vượt trội mà không cần tăng chi phí đáng kể.

Các thành phần xử lý nhiệt nhanh (RTP)

Đặc tính nhiệt đặc biệt của CVD SiC khiến nó trở nên lý tưởng cho các ứng dụng RTP. Các thành phần RTP, bao gồm các vòng cạnh và trục lăn, được hưởng lợi từ CVD SiC. Trong RTP, các xung nhiệt cường độ cao được áp dụng cho từng tấm bán dẫn trong thời gian ngắn, sau đó làm mát nhanh chóng. Các vòng cạnh CVD SiC mỏng và có khối lượng nhiệt thấp, không giữ nhiệt đáng kể, khiến chúng không bị ảnh hưởng bởi quá trình làm nóng và làm mát nhanh.

Linh kiện khắc plasma

Khả năng kháng hóa chất cao của CVD SiC khiến nó phù hợp cho các ứng dụng khắc. Nhiều buồng khắc sử dụng tấm phân phối khí CVD SiC để phân phối khí ăn mòn, chứa hàng nghìn lỗ nhỏ để phân tán plasma. So với các vật liệu thay thế, CVD SiC có độ phản ứng thấp hơn với khí clo và flo. Trong khắc khô, các thành phần CVD SiC như vòng lấy nét, trục lăn ICP, vòng ranh giới và vòi hoa sen thường được sử dụng.

Vòng lấy nét SiC, với điện áp được áp dụng để lấy nét plasma, phải có đủ độ dẫn điện. Thường được làm bằng silicon, các vòng lấy nét tiếp xúc với các khí phản ứng có chứa flo và clo, dẫn đến hiện tượng ăn mòn không thể tránh khỏi. Vòng lấy nét SiC, với khả năng chống ăn mòn vượt trội, mang lại tuổi thọ dài hơn so với vòng silicon.

So sánh vòng đời:

· Vòng lấy nét SiC:Thay thế cứ sau 15 đến 20 ngày.

· Vòng lấy nét bằng silicon:Thay thế cứ sau 10 đến 12 ngày.

Mặc dù vòng SiC đắt hơn vòng silicon từ 2 đến 3 lần nhưng chu kỳ thay thế kéo dài giúp giảm chi phí thay thế linh kiện tổng thể vì tất cả các bộ phận bị mòn trong buồng đều được thay thế đồng thời khi buồng được mở để thay thế vòng lấy nét.

Vòng lấy nét SiC của Semicera Semiconductor

Semicera Semiconductor cung cấp vòng lấy nét SiC với mức giá gần bằng giá vòng silicon, với thời gian thực hiện khoảng 30 ngày. Bằng cách tích hợp các vòng lấy nét SiC của Semicera vào thiết bị khắc plasma, hiệu quả và tuổi thọ được cải thiện đáng kể, giảm chi phí bảo trì tổng thể và nâng cao hiệu quả sản xuất. Ngoài ra, Semicera có thể tùy chỉnh điện trở suất của vòng lấy nét để đáp ứng các yêu cầu cụ thể của khách hàng.

Bằng cách chọn vòng lấy nét SiC từ Semicera Semiconductor, khách hàng có thể đạt được lợi ích từ chu kỳ thay thế dài hơn và hiệu suất vượt trội mà chi phí không tăng đáng kể.

Thời gian đăng: 10-07-2024