Cacbua silic (SiC)Vật liệu này có ưu điểm là vùng cấm rộng, độ dẫn nhiệt cao, cường độ trường đánh thủng tới hạn cao và tốc độ trôi electron bão hòa cao, khiến nó có triển vọng cao trong lĩnh vực sản xuất chất bán dẫn. Các tinh thể đơn SiC thường được sản xuất thông qua phương pháp vận chuyển hơi vật lý (PVT). Các bước cụ thể của phương pháp này bao gồm việc đặt bột SiC ở đáy nồi nấu bằng than chì và đặt tinh thể hạt SiC ở trên cùng của nồi nấu kim loại. Than chìnồi nấu kim loạiđược nung nóng đến nhiệt độ thăng hoa của SiC khiến bột SiC bị phân hủy thành các chất ở pha hơi như hơi Si, Si2C, SiC2. Dưới tác động của gradient nhiệt độ dọc trục, các chất bay hơi này thăng hoa lên đỉnh chén nung và ngưng tụ trên bề mặt tinh thể hạt SiC, kết tinh thành các tinh thể đơn SiC.

Hiện nay, đường kính của tinh thể hạt được sử dụng trongTăng trưởng đơn tinh thể SiCcần phải phù hợp với đường kính tinh thể mục tiêu. Trong quá trình phát triển, tinh thể hạt được cố định trên giá đỡ hạt ở đầu nồi nấu bằng chất kết dính. Tuy nhiên, phương pháp cố định tinh thể hạt giống này có thể dẫn đến các vấn đề như lỗ rỗng trong lớp dính do các yếu tố như độ chính xác của bề mặt giá đỡ hạt giống và tính đồng nhất của lớp phủ dính, có thể dẫn đến các khuyết tật hình lục giác. Chúng bao gồm cải thiện độ phẳng của tấm than chì, tăng độ đồng đều của độ dày lớp dính và thêm lớp đệm linh hoạt. Bất chấp những nỗ lực này, vẫn còn những vấn đề về mật độ của lớp dính và có nguy cơ bong ra các tinh thể hạt. Bằng cách áp dụng phương pháp liên kếtbánh xốpvào giấy than chì và chồng nó lên trên cùng của nồi nấu kim loại, mật độ của lớp kết dính có thể được cải thiện và có thể ngăn chặn sự tách rời của tấm bán dẫn.

1. Sơ đồ thí nghiệm:

Các tấm wafer được sử dụng trong thí nghiệm đều có sẵn trên thị trườngTấm wafer SiC loại N 6 inch. Chất quang dẫn được áp dụng bằng cách sử dụng máy quay. Độ bám dính đạt được bằng cách sử dụng lò ép nóng hạt giống tự phát triển.

1.1 Sơ đồ cố định tinh thể hạt giống:

Hiện nay, sơ đồ bám dính tinh thể hạt SiC có thể được chia thành hai loại: loại kết dính và loại huyền phù.

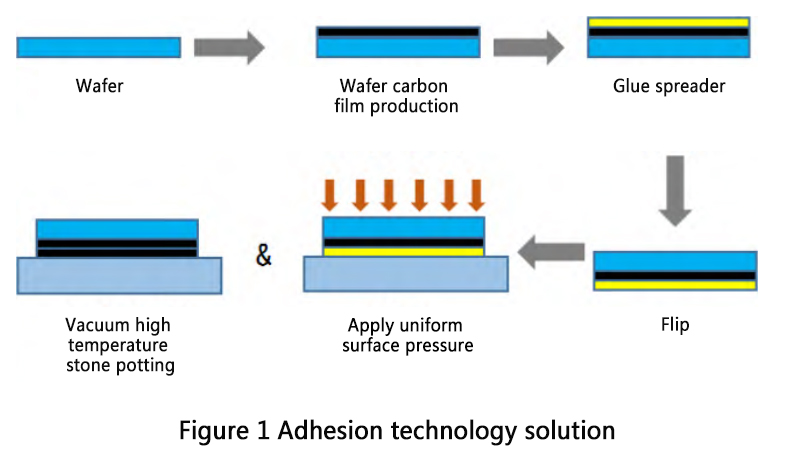

Sơ đồ loại keo (Hình 1): Điều này liên quan đến việc liên kết cáctấm wafer SiCvào tấm than chì bằng một lớp giấy than chì làm lớp đệm để loại bỏ các khoảng trống giữatấm wafer SiCvà tấm than chì. Trong thực tế sản xuất, độ bền liên kết giữa giấy than chì và tấm than chì yếu, dẫn đến tinh thể hạt thường xuyên bong ra trong quá trình sinh trưởng ở nhiệt độ cao, dẫn đến thất bại sinh trưởng.

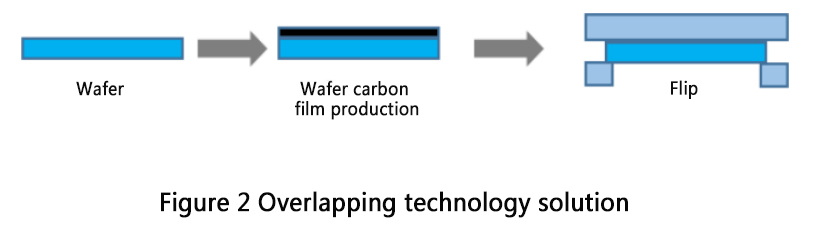

Sơ đồ loại huyền phù (Hình 2): Thông thường, một màng carbon dày đặc được tạo ra trên bề mặt liên kết của wafer SiC bằng cách sử dụng phương pháp cacbon hóa keo hoặc phủ. cáctấm wafer SiCsau đó được kẹp giữa hai tấm than chì và đặt lên trên cùng của nồi nấu kim loại, đảm bảo sự ổn định trong khi màng cacbon bảo vệ tấm bán dẫn. Tuy nhiên, việc tạo màng carbon thông qua lớp phủ rất tốn kém và không phù hợp cho sản xuất công nghiệp. Phương pháp cacbon hóa keo mang lại chất lượng màng carbon không nhất quán, gây khó khăn cho việc thu được màng carbon dày đặc hoàn hảo với độ bám dính mạnh. Ngoài ra, việc kẹp các tấm than chì làm giảm diện tích phát triển hiệu quả của tấm bán dẫn bằng cách chặn một phần bề mặt của nó.

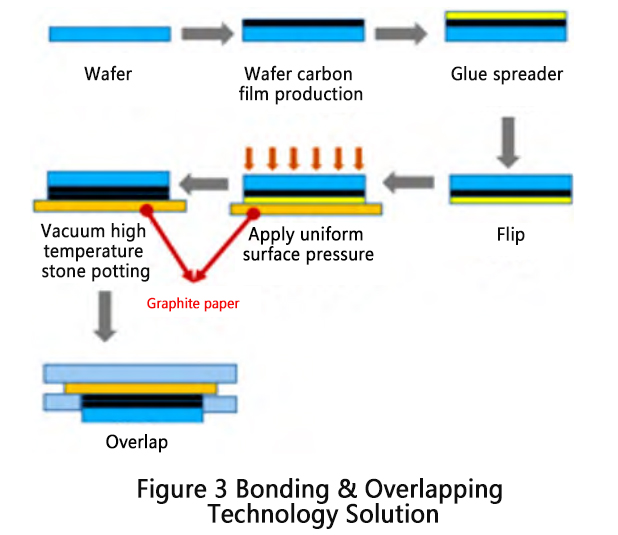

Dựa trên hai sơ đồ trên, một sơ đồ kết dính và chồng chéo mới được đề xuất (Hình 3):

Một màng carbon tương đối dày đặc được tạo ra trên bề mặt liên kết của wafer SiC bằng phương pháp cacbon hóa keo, đảm bảo không có rò rỉ ánh sáng lớn khi chiếu sáng.

Tấm wafer SiC được phủ màng cacbon được liên kết với giấy than chì, với bề mặt liên kết là mặt màng cacbon. Lớp dính sẽ có màu đen đồng nhất dưới ánh sáng.

Giấy than chì được kẹp bằng các tấm than chì và treo lơ lửng phía trên nồi nấu than chì để phát triển tinh thể.

1.2 Chất kết dính:

Độ nhớt của chất quang dẫn ảnh hưởng đáng kể đến độ đồng đều của màng. Ở cùng tốc độ quay, độ nhớt thấp hơn sẽ tạo ra màng dính mỏng hơn và đồng đều hơn. Do đó, chất quang dẫn có độ nhớt thấp được chọn trong các yêu cầu ứng dụng.

Trong quá trình thí nghiệm, người ta thấy rằng độ nhớt của chất kết dính cacbon hóa ảnh hưởng đến độ bền liên kết giữa màng cacbon và tấm bán dẫn. Độ nhớt cao gây khó khăn cho việc thi công đồng đều bằng cách sử dụng máy tráng kéo sợi, trong khi độ nhớt thấp dẫn đến độ bền liên kết yếu, dẫn đến nứt màng cacbon trong các quá trình liên kết tiếp theo do dòng chảy dính và áp suất bên ngoài. Qua nghiên cứu thực nghiệm, độ nhớt của chất kết dính cacbon hóa được xác định là 100 mPa·s và độ nhớt của chất kết dính liên kết được đặt thành 25 mPa·s.

1.3 Chân không làm việc:

Quá trình tạo màng carbon trên tấm wafer SiC bao gồm quá trình cacbon hóa lớp dính trên bề mặt tấm wafer SiC, quá trình này phải được thực hiện trong môi trường chân không hoặc được bảo vệ bằng argon. Kết quả thí nghiệm cho thấy môi trường được bảo vệ bằng argon sẽ thuận lợi hơn cho việc tạo màng carbon so với môi trường chân không cao. Nếu sử dụng môi trường chân không thì mức chân không phải là 1 Pa.

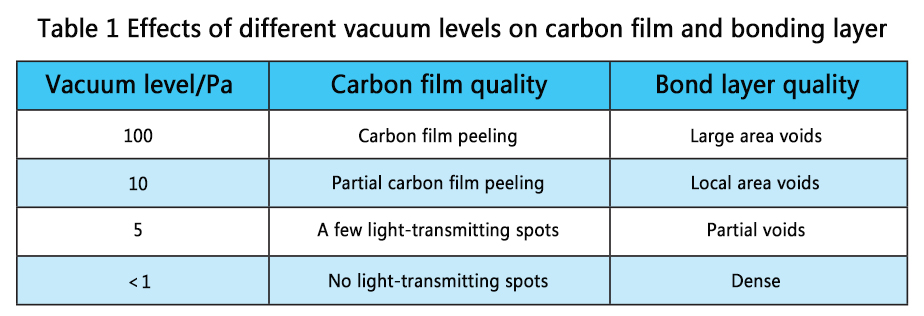

Quá trình liên kết tinh thể hạt SiC bao gồm việc liên kết tấm wafer SiC với tấm than chì/giấy than chì. Xem xét tác động ăn mòn của oxy lên vật liệu than chì ở nhiệt độ cao, quá trình này cần được tiến hành trong điều kiện chân không. Tác động của các mức chân không khác nhau lên lớp kết dính đã được nghiên cứu. Kết quả thí nghiệm được trình bày ở Bảng 1. Có thể thấy, trong điều kiện chân không thấp, các phân tử oxy trong không khí không bị loại bỏ hoàn toàn dẫn đến các lớp kết dính không hoàn chỉnh. Khi mức chân không dưới 10 Pa, tác động ăn mòn của các phân tử oxy lên lớp dính sẽ giảm đáng kể. Khi mức chân không dưới 1 Pa, hiệu ứng ăn mòn sẽ bị loại bỏ hoàn toàn.

Thời gian đăng: Jun-11-2024