2. Quy trình thí nghiệm

2.1 Bảo dưỡng màng dính

Người ta quan sát thấy rằng việc trực tiếp tạo ra màng cacbon hoặc liên kết bằng giấy than chì trêntấm wafer SiCphủ chất kết dính dẫn đến một số vấn đề:

1. Trong điều kiện chân không, màng dính trêntấm wafer SiCphát triển hình dạng giống như vảy do thoát khí đáng kể, dẫn đến độ xốp bề mặt. Điều này ngăn cản các lớp dính liên kết đúng cách sau khi cacbon hóa.

2. Trong quá trình liên kết,bánh xốpphải được đặt lên giấy than chì trong một lần. Nếu việc tái định vị xảy ra, áp lực không đồng đều có thể làm giảm tính đồng nhất của chất kết dính, ảnh hưởng tiêu cực đến chất lượng liên kết.

3. Trong quá trình vận hành chân không, không khí thoát ra từ lớp dính gây bong tróc và hình thành nhiều khoảng trống bên trong màng dính, dẫn đến khiếm khuyết liên kết. Để giải quyết những vấn đề này, hãy làm khô trước lớp keo dính trênbánh xốpNên sử dụng bề mặt liên kết bằng cách sử dụng tấm nóng sau khi quay phủ.

2.2 Quá trình cacbon hóa

Quá trình tạo màng cacbon trênTấm wafer hạt SiCvà liên kết nó với giấy than chì đòi hỏi phải cacbon hóa lớp dính ở nhiệt độ cụ thể để đảm bảo liên kết chặt chẽ. Quá trình cacbon hóa không hoàn toàn của lớp dính có thể dẫn đến sự phân hủy của nó trong quá trình phát triển, giải phóng các tạp chất ảnh hưởng đến chất lượng phát triển của tinh thể. Do đó, việc đảm bảo cacbon hóa hoàn toàn lớp dính là rất quan trọng để liên kết mật độ cao. Nghiên cứu này xem xét ảnh hưởng của nhiệt độ đến quá trình cacbon hóa chất kết dính. Một lớp chất quang dẫn đồng nhất được áp dụng chobánh xốpbề mặt và đặt trong lò nung ống trong điều kiện chân không (<10 Pa). Nhiệt độ được nâng lên đến mức đặt trước (400oC, 500oC và 600oC) và duy trì trong 3-5 giờ để đạt được quá trình cacbon hóa.

Thí nghiệm chỉ ra:

Ở 400oC, sau 3 giờ, màng dính không bị cacbon hóa và xuất hiện màu đỏ sẫm; không có thay đổi đáng kể nào được quan sát sau 4 giờ.

Ở 500oC, sau 3 giờ, màng chuyển sang màu đen nhưng vẫn truyền ánh sáng; không có thay đổi đáng kể sau 4 giờ.

Ở 600oC, sau 3 giờ, màng chuyển sang màu đen và không truyền ánh sáng, cho thấy quá trình cacbon hóa hoàn toàn.

Vì vậy, nhiệt độ liên kết thích hợp cần phải ≥600oC.

2.3 Quy trình dán keo

Tính đồng nhất của màng dính là một chỉ số quan trọng để đánh giá quá trình dán keo và đảm bảo lớp liên kết đồng nhất. Phần này tìm hiểu tốc độ quay tối ưu và thời gian phủ cho các độ dày màng dính khác nhau. Tính đồng nhất

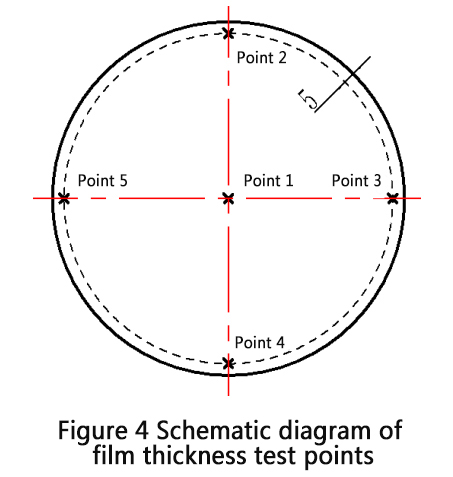

u của độ dày màng được định nghĩa là tỷ lệ giữa độ dày màng tối thiểu Lmin và độ dày màng tối đa Lmax trên diện tích hữu ích. Năm điểm trên tấm bán dẫn đã được chọn để đo độ dày màng và tính toán độ đồng đều. Hình 4 minh họa các điểm đo.

Để liên kết mật độ cao giữa các thành phần tấm wafer SiC và than chì, độ dày màng dính ưu tiên là 1-5 µm. Độ dày màng 2 µm đã được chọn, áp dụng cho cả quy trình chuẩn bị màng cacbon và liên kết giấy wafer/graphite. Các thông số lớp phủ quay tối ưu cho chất kết dính cacbon hóa là 15 giây ở tốc độ 2500 vòng/phút và đối với chất kết dính liên kết là 15 giây ở tốc độ 2000 vòng/phút.

2.4 Quá trình liên kết

Trong quá trình liên kết tấm wafer SiC với giấy than chì/graphit, điều quan trọng là phải loại bỏ hoàn toàn không khí và khí hữu cơ sinh ra trong quá trình cacbon hóa khỏi lớp liên kết. Việc loại bỏ khí không hoàn toàn sẽ tạo ra các khoảng trống, dẫn đến lớp liên kết không đặc. Không khí và khí hữu cơ có thể được sơ tán bằng bơm dầu cơ học. Ban đầu, hoạt động liên tục của bơm cơ học đảm bảo buồng chân không đạt đến giới hạn, cho phép loại bỏ hoàn toàn không khí khỏi lớp liên kết. Nhiệt độ tăng nhanh có thể ngăn chặn việc loại bỏ khí kịp thời trong quá trình cacbon hóa ở nhiệt độ cao, tạo thành các khoảng trống trong lớp liên kết. Đặc tính kết dính cho thấy lượng khí thoát ra đáng kể ở 120oC, ổn định trên nhiệt độ này.

Áp suất bên ngoài được áp dụng trong quá trình liên kết để tăng cường mật độ của màng dính, tạo điều kiện thuận lợi cho việc thoát khí và khí hữu cơ, tạo ra lớp liên kết mật độ cao.

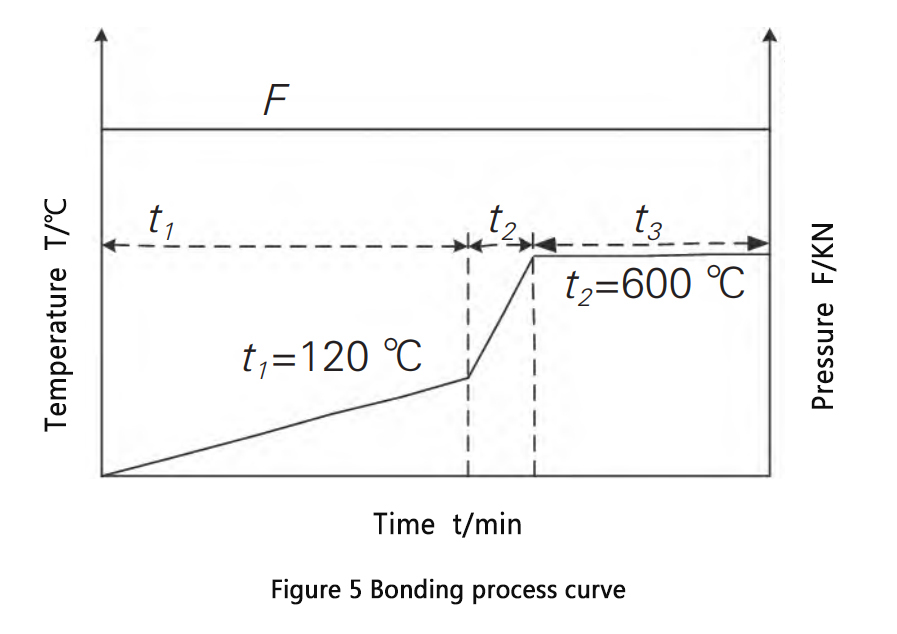

Tóm lại, đường cong quá trình liên kết thể hiện trong Hình 5 đã được phát triển. Dưới áp suất cụ thể, nhiệt độ được tăng lên đến nhiệt độ thoát khí (~ 120oC) và được giữ cho đến khi quá trình thoát khí hoàn tất. Sau đó, nhiệt độ được tăng lên đến nhiệt độ cacbon hóa, duy trì trong khoảng thời gian cần thiết, tiếp theo là làm mát tự nhiên đến nhiệt độ phòng, giải phóng áp suất và loại bỏ tấm bán dẫn liên kết.

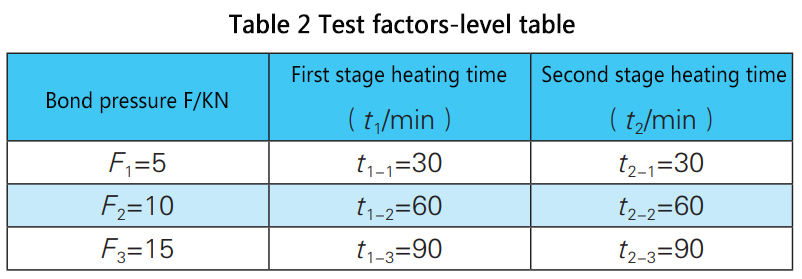

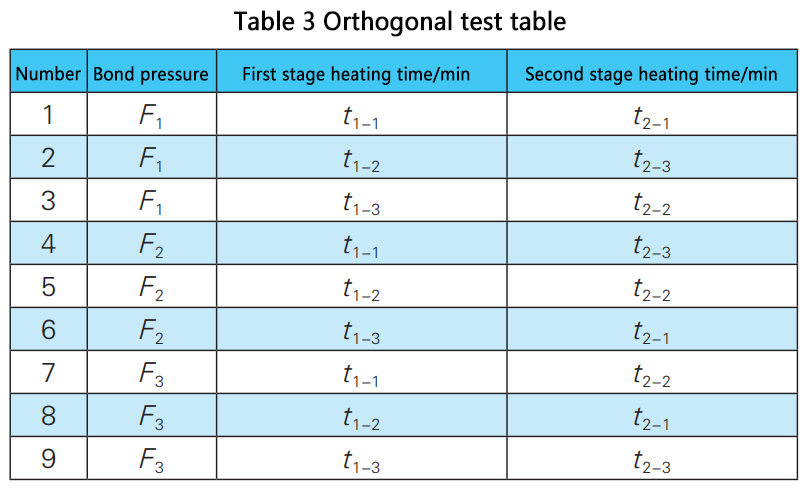

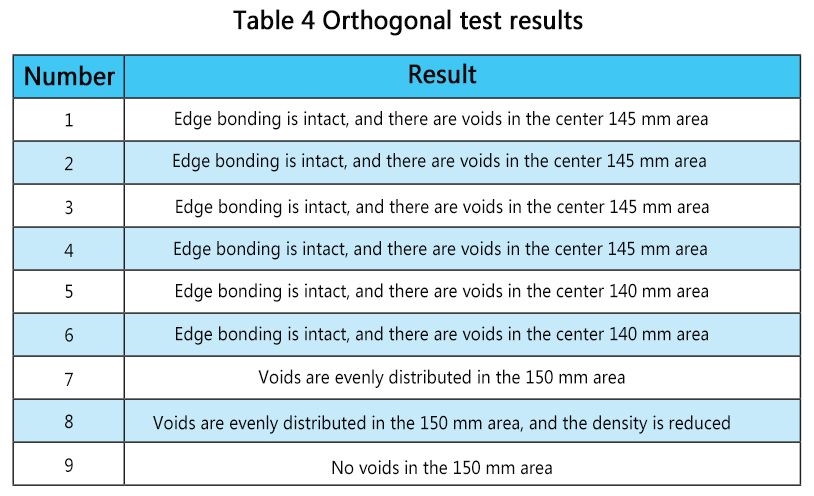

Theo mục 2.2, màng dính cần được cacbon hóa ở nhiệt độ 600oC trong hơn 3 giờ. Do đó, trong đường cong quá trình liên kết, T2 được đặt ở 600oC và t2 là 3 giờ. Các giá trị tối ưu cho đường cong quá trình liên kết, được xác định thông qua các thí nghiệm trực giao nghiên cứu ảnh hưởng của áp suất liên kết, thời gian gia nhiệt giai đoạn đầu t1 và thời gian gia nhiệt giai đoạn hai t2 đến kết quả liên kết, được trình bày trong Bảng 2-4.

Kết quả chỉ ra:

Ở áp suất liên kết 5 kN, thời gian gia nhiệt có tác động tối thiểu đến liên kết.

Ở mức 10 kN, diện tích khoảng trống trong lớp liên kết giảm khi gia nhiệt ở giai đoạn đầu lâu hơn.

Ở mức 15 kN, việc kéo dài quá trình gia nhiệt ở giai đoạn đầu đã làm giảm đáng kể các khoảng trống, cuối cùng loại bỏ chúng.

Ảnh hưởng của thời gian gia nhiệt ở giai đoạn thứ hai đến sự liên kết là không rõ ràng trong các thử nghiệm trực giao. Cố định áp suất liên kết ở mức 15 kN và thời gian gia nhiệt ở giai đoạn đầu là 90 phút, thời gian gia nhiệt ở giai đoạn thứ hai là 30, 60 và 90 phút đều dẫn đến các lớp liên kết dày đặc không có khoảng trống, cho thấy thời gian gia nhiệt ở giai đoạn hai đã có ít ảnh hưởng đến sự gắn kết.

Các giá trị tối ưu cho đường cong quá trình liên kết là: áp suất liên kết 15 kN, thời gian gia nhiệt ở giai đoạn đầu là 90 phút, nhiệt độ ở giai đoạn một là 120oC, thời gian gia nhiệt ở giai đoạn hai là 30 phút, nhiệt độ ở giai đoạn hai là 600oC và thời gian giữ ở giai đoạn hai là 3 giờ.

Thời gian đăng: Jun-11-2024