1.Giới thiệu về mạch tích hợp

1.1 Khái niệm và sự ra đời của mạch tích hợp

Mạch tích hợp (IC): dùng để chỉ một thiết bị kết hợp các thiết bị hoạt động như bóng bán dẫn và điốt với các thành phần thụ động như điện trở và tụ điện thông qua một loạt các kỹ thuật xử lý cụ thể.

Một mạch hoặc hệ thống được “tích hợp” trên một tấm bán dẫn (như silicon hoặc các hợp chất như gallium arsenide) theo các kết nối mạch nhất định và sau đó được đóng gói trong một lớp vỏ để thực hiện các chức năng cụ thể.

Năm 1958, Jack Kilby, người chịu trách nhiệm thu nhỏ thiết bị điện tử tại Texas Instruments (TI), đã đề xuất ý tưởng về mạch tích hợp:

“Vì tất cả các thành phần như tụ điện, điện trở, bóng bán dẫn, v.v. đều có thể được chế tạo từ một vật liệu nên tôi nghĩ có thể chế tạo chúng trên một mảnh vật liệu bán dẫn và sau đó kết nối chúng lại với nhau để tạo thành một mạch hoàn chỉnh.”

Vào ngày 12 tháng 9 và ngày 19 tháng 9 năm 1958, Kilby đã hoàn thành việc chế tạo và trình diễn bộ dao động dịch pha và bộ kích hoạt, đánh dấu sự ra đời của mạch tích hợp.

Năm 2000, Kilby được trao giải Nobel Vật lý. Ủy ban giải thưởng Nobel từng nhận xét Kilby “đã đặt nền móng cho công nghệ thông tin hiện đại”.

Hình ảnh dưới đây cho thấy Kilby và bằng sáng chế mạch tích hợp của ông:

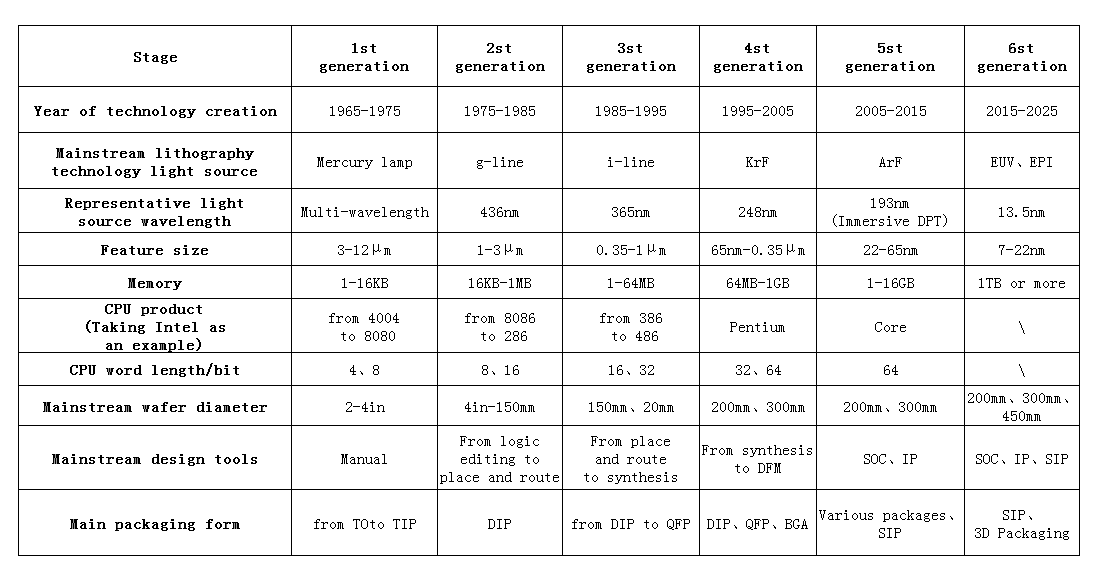

1.2 Phát triển công nghệ sản xuất chất bán dẫn

Hình dưới đây thể hiện các giai đoạn phát triển của công nghệ sản xuất chất bán dẫn:

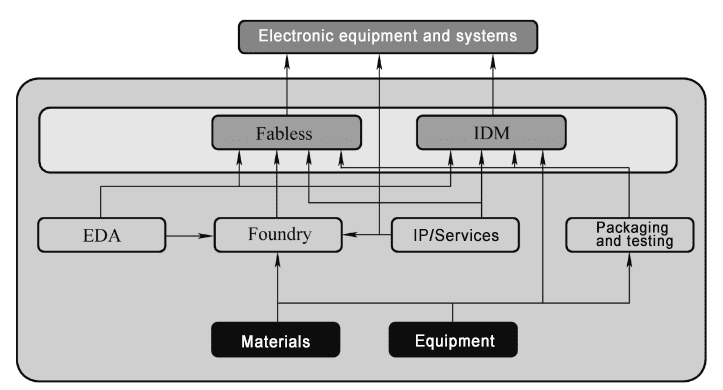

1.3 Chuỗi công nghiệp mạch tích hợp

Thành phần của chuỗi công nghiệp bán dẫn (chủ yếu là mạch tích hợp, bao gồm cả các thiết bị rời rạc) được thể hiện trong hình trên:

- Fabless: Công ty thiết kế sản phẩm không có dây chuyền sản xuất.

- IDM: Nhà sản xuất thiết bị tích hợp, nhà sản xuất thiết bị tích hợp;

- IP: Nhà sản xuất module mạch;

- EDA: Electronic Design Automation, tự động hóa thiết kế điện tử, công ty chủ yếu cung cấp các công cụ thiết kế;

- Xưởng đúc; Xưởng đúc wafer, cung cấp dịch vụ sản xuất chip;

- Các công ty đúc bao bì và kiểm nghiệm: chủ yếu phục vụ Fables và IDM;

- Các công ty vật tư và thiết bị đặc biệt: chủ yếu cung cấp các vật tư, thiết bị cần thiết cho các công ty sản xuất chip.

Sản phẩm chính được sản xuất bằng công nghệ bán dẫn là mạch tích hợp và thiết bị bán dẫn rời rạc.

Các sản phẩm chính của mạch tích hợp bao gồm:

- Các bộ phận tiêu chuẩn dành riêng cho ứng dụng (ASSP);

- Bộ vi xử lý (MPU);

- Ký ức

- Mạch tích hợp dành riêng cho ứng dụng (ASIC);

- Mạch tương tự;

- Mạch logic tổng quát (Logical Circuit).

Các sản phẩm chính của thiết bị bán dẫn rời rạc bao gồm:

- Điốt;

- Transistor;

- Thiết bị điện;

- Thiết bị cao áp;

- Thiết bị vi sóng;

- Quang điện tử;

- Thiết bị cảm biến (Sensor).

2. Quy trình sản xuất mạch tích hợp

2.1 Sản xuất chip

Hàng chục, thậm chí hàng chục nghìn con chip cụ thể có thể được chế tạo đồng thời trên một tấm wafer silicon. Số lượng chip trên tấm wafer silicon phụ thuộc vào loại sản phẩm và kích thước của mỗi chip.

Tấm silicon thường được gọi là chất nền. Đường kính của tấm silicon đã tăng lên trong những năm qua, từ dưới 1 inch lúc đầu đến 12 inch (khoảng 300 mm) thường được sử dụng hiện nay và đang trong quá trình chuyển đổi sang 14 inch hoặc 15 inch.

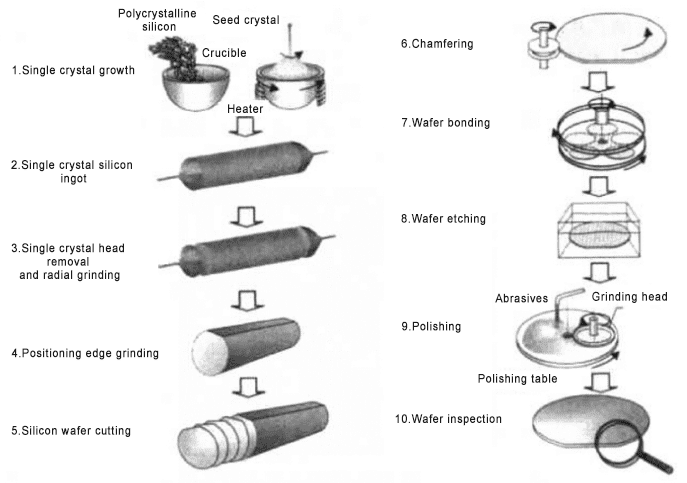

Quá trình sản xuất chip thường được chia thành năm giai đoạn: chuẩn bị tấm bán dẫn silicon, sản xuất tấm bán dẫn silicon, kiểm tra/chọn chip, lắp ráp và đóng gói, và thử nghiệm cuối cùng.

(1)

Chuẩn bị tấm silicon:

Để làm nguyên liệu thô, silicon được chiết xuất từ cát và được tinh chế. Một quy trình đặc biệt tạo ra các thỏi silicon có đường kính thích hợp. Các thỏi sau đó được cắt thành các tấm silicon mỏng để chế tạo vi mạch.

Tấm wafer được chuẩn bị theo các thông số kỹ thuật cụ thể, chẳng hạn như yêu cầu về biên đăng ký và mức độ ô nhiễm.

(2)Sản xuất tấm silicon:

Còn được gọi là sản xuất chip, tấm bán dẫn silicon trần đến nhà máy sản xuất tấm bán dẫn silicon và sau đó trải qua nhiều bước làm sạch, tạo màng, quang khắc, khắc và pha tạp khác nhau. Tấm wafer silicon đã qua xử lý có một bộ mạch tích hợp hoàn chỉnh được khắc vĩnh viễn trên tấm wafer silicon.

(3)Thử nghiệm và lựa chọn tấm silicon:

Sau khi quá trình sản xuất tấm bán dẫn silicon hoàn tất, các tấm bán dẫn silicon được gửi đến khu vực thử nghiệm/phân loại, nơi các chip riêng lẻ được thăm dò và kiểm tra về mặt điện. Sau đó, các chip được chấp nhận và không được chấp nhận sẽ được phân loại và các chip bị lỗi sẽ được đánh dấu.

(4)Lắp ráp và đóng gói:

Sau khi kiểm tra/phân loại tấm bán dẫn, các tấm bán dẫn bước vào bước lắp ráp và đóng gói để đóng gói các chip riêng lẻ trong một gói ống bảo vệ. Mặt sau của tấm wafer được mài để giảm độ dày của lớp nền.

Một màng nhựa dày được gắn vào mặt sau của mỗi tấm wafer, sau đó sử dụng một lưỡi cưa có đầu kim cương để tách các chip trên mỗi tấm wafer dọc theo các đường mũi nhọn ở mặt trước.

Lớp màng nhựa ở mặt sau của tấm silicon giữ cho chip silicon không bị rơi ra. Trong nhà máy lắp ráp, các chip tốt được ép hoặc sơ tán để tạo thành gói lắp ráp. Sau đó, con chip được bọc kín trong vỏ nhựa hoặc gốm.

(5)Bài kiểm tra cuối cùng:

Để đảm bảo chức năng của chip, mỗi mạch tích hợp đóng gói đều được kiểm tra để đáp ứng các yêu cầu về thông số đặc tính điện và môi trường của nhà sản xuất. Sau lần kiểm tra cuối cùng, con chip sẽ được gửi đến khách hàng để lắp ráp tại một địa điểm chuyên dụng.

2.2 Phân chia quy trình

Quy trình sản xuất mạch tích hợp thường được chia thành:

Giao diện người dùng: Quy trình front-end thường đề cập đến quy trình sản xuất các thiết bị như bóng bán dẫn, chủ yếu bao gồm các quá trình hình thành cách ly, cấu trúc cổng, nguồn và cống, lỗ tiếp xúc, v.v.

Phần cuối: Quá trình back-end chủ yếu đề cập đến việc hình thành các đường kết nối có thể truyền tín hiệu điện đến các thiết bị khác nhau trên chip, chủ yếu bao gồm các quá trình như lắng đọng điện môi giữa các đường kết nối, hình thành đường kim loại và hình thành miếng chì.

Giai đoạn giữa: Để cải thiện hiệu suất của bóng bán dẫn, các nút công nghệ tiên tiến sau 45nm/28nm sử dụng quy trình điện môi cổng và cổng kim loại có độ phân giải cao, đồng thời bổ sung các quy trình cổng thay thế và quy trình kết nối cục bộ sau khi chuẩn bị cấu trúc nguồn và máng bóng bán dẫn. Các quy trình này nằm giữa quy trình front-end và quy trình back-end và không được sử dụng trong các quy trình truyền thống nên được gọi là quy trình giữa giai đoạn.

Thông thường, quy trình chuẩn bị lỗ tiếp xúc là đường phân chia giữa quy trình mặt trước và quy trình mặt sau.

Lỗ tiếp xúc: một lỗ được khắc theo chiều dọc trên tấm wafer silicon để kết nối đường kết nối kim loại lớp đầu tiên và thiết bị nền. Nó chứa đầy kim loại như vonfram và được sử dụng để dẫn điện cực của thiết bị đến lớp kết nối kim loại.

xuyên qua lỗ: Đó là đường kết nối giữa hai lớp đường kết nối kim loại liền kề, nằm trong lớp điện môi giữa hai lớp kim loại và thường chứa đầy các kim loại như đồng.

Theo nghĩa rộng:

Quy trình đầu cuối: Theo nghĩa rộng, việc sản xuất mạch tích hợp cũng phải bao gồm các bước thử nghiệm, đóng gói và các bước khác. So với thử nghiệm và đóng gói, sản xuất linh kiện và kết nối là phần đầu tiên của quá trình sản xuất mạch tích hợp, được gọi chung là quy trình đầu cuối;

Quá trình back-end: Kiểm tra và đóng gói được gọi là các quy trình back-end.

3. Phụ lục

SMIF:Giao diện cơ học tiêu chuẩn

AMHS:Hệ thống bàn giao vật liệu tự động

OHT: Chuyển tời trên cao

FOUP: Pod hợp nhất mở phía trước, Tấm wafer dành riêng cho 12 inch(300mm)

Quan trọng hơn,Semicera có thể cung cấpbộ phận than chì, nỉ mềm/cứng,bộ phận cacbua silic, Các bộ phận cacbua silic CVD, VàCác bộ phận được phủ SiC/TaCvới toàn bộ quá trình bán dẫn trong 30 ngày.Chúng tôi chân thành mong muốn trở thành đối tác lâu dài của bạn tại Trung Quốc.

Thời gian đăng: 15-08-2024